AGUAS DEPURADAS

Métodos de ejecución

1. Instalación en zanja

Dentro la instalación en zanja es común realizar entibaciones para reducir el volumen de excavación y por ende la superficie de apertura en superficie en terrenos poco estables y/o en excavaciones a cierta profundidad. Dichas entibaciones se realizan mediante el uso de paneles y puntales para aquellas excavaciones someras y mediante tablestacados para excavaciones más profundas en las proximidades de la costa o mar adentro. Los equipos de dragado a utilizar dependerán en gran medida del tipo de terreno del fondo marino, ya bien sea un suelo o un lecho rocoso.

También se da el caso del uso de explosivos y/o equipos mecánicos para el dragado y apertura de la zanja en lechos rocosos próximos a la costa.

Tablestacado para instalación de tubería en zanja

La instalación mediante zanja no sólo implica la excavación de la zanja si no que lleva asociada otros trabajos como son la disposición de una cama de material generalmente seleccionado para acomodar la conducción, el tendido, colocación y conexión de la tubería, el relleno y protección de la conducción y la restauración posterior en superficie.

2. Instalación sin zanja

La instalación sin zanja, cuyo uso se ha extendido y potenciado en las últimas décadas, se ofrece muchas veces como la mejor alternativa para la instalación de la conducción en este tipo de infraestructuras sanitarias al resolver gran parte de los problemas medioambientales asociados al uso de la instalación en zanja, minimizando el impacto ambiental, agilizando su instalación, alargado la vida útil de la tubería producto y reduciendo los costes de mantenimiento de la infraestructura.

Dentro de las tecnologías sin zanja destacan cuatro (4) métodos de instalación cuya elección dependerá del tipo de instalación y de las características de la conducción a instalar.

SEGMENT LINING – Ejecución de túnel mediante revestimiento por anillos de dovelas.

HORIZONTAL DIRECTIONAL DRILLING (HDD) – Perforación horizontal teledirigida.

PIPE-JACKING / MICROTUNNELING – Hinca de tubería o microtúnel.

DIRECT PIPE – Instalación directa de tubería (Herrenknecht).

Diferentes tipos de instalación de tubería sin zanja. Fuente: Herrenknecht

2.1. SEGMENT LINING – Ejecución de túnel mediante revestimiento por anillos de dovelas

Método de instalación mediante excavación por tuneladora y cuyo revestimiento se realiza mediante la instalación de anillos de dovelas.

La particularidad de este tipo de revestimiento es que el diámetro mínimo de instalación está limitado a unos 2,000 mm por lo que se descarta este tipo de revestimiento para conducciones cuyo diámetro sea inferior a lo indicado. Por otro lado, no existen restricciones en cuanto a diámetros mayores, si bien es cierto que los emisarios submarinos actuales no suelen ser de diámetro mayor a 3,500 mm.

El tipo de tuneladora generalmente utilizado en este tipo de instalación suele ser tuneladora tipo EPB (Earth Pressure Balance) si bien es cierto que pueden utilizarse otro tipo como hidroescudos, mixshields, etc.

A modo de curiosidad el emisario submarino de mayor diámetro registrado en la actualidad se encuentra en Navia (España) con un diámetro de 8,000 mm.

Por otro lado, este método de instalación no se ve condicionado por las fuerzas de fricción originadas entre la tubería y el terreno como sucede con otros sistemas de instalación sin zanja por lo que no tiene limitaciones en cuanto a longitud, pudiendo llegar hasta longitudes de más de 10 km y no depende de la instalación de estaciones intermedias como ocurre en la hinca de tubería/microtúnel.

Excavación por tuneladora mediante revestimiento de anillos de dovelas. Fuente: Herrenknecht

2.2. HORIZONTAL DIRECTIONAL DRILLING (HDD) – Perforación horizontal teledirigida

Método de instalación de la tubería o conducción producto una vez se concluye la fase de perforación. Tiene ciertas limitaciones en cuanto al diámetro de instalación, siendo el diámetro máximo de instalación 2,000 mm y limitado en longitud frente al resto de tecnologías sin zanja.

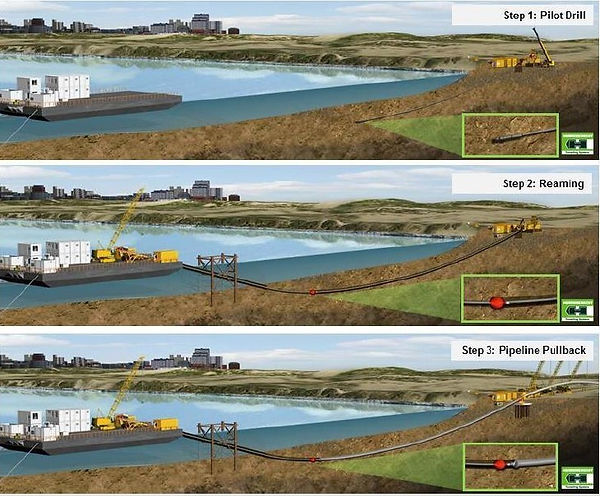

La metodología de perforación e instalación es rápida y relativamente sencilla pudiendo resumirse en tres (3) fases.

Una primera fase, conocida como perforación piloto, en la cual desde un foso de ataque se realiza una primera perforación dirigida hasta el foso de recepción. La dirección de la excavación vendrá dada por la combinación de empuje y el giro de la cabeza de perforación y el tipo de cabezal de perforación dependerá tanto de la geología a perforar como de la geometría de diseño de la conducción.

La segunda fase consiste en escarificar (ensanchar) la perforación piloto mediante el uso de escariadores de diferentes diámetros según necesidades para aumentar la sección perforada hasta conseguir una sección mayor a la tubería producto a instalar y una última fase que sería la instalación de la tubería producto mediante tiro hacia atrás (pull back).

Durante las fases anteriormente mencionadas se utilizarán lodos bentoníticos para mantener la excavación abierta y evitar el colapso del terreno.

Técnica de rápida instalación y menor impacto medioambiental al no ser necesario la ejecución de un pozo de lanzamiento al uso, simplemente fosos de ataque y recepción de menores dimensiones y más someros que los anteriores.

Generalmente su uso está asociado a cruces terrestres como cruce de ríos y/o infraestructuras como carreteras, vías, etc., y ejecución de emisarios submarinos.

Fases de perforación e instalación de tubería para emisario mediante HDD. Fuente: Herrenknecht

2.3. PIPE-JACKING / MICROTUNNELING – Hinca de tubería / microtúnel

Método de instalación mediante excavación por tuneladora y cuyo revestimiento se realiza mediante tubería generalmente de hormigón armado.

Las tuneladoras asociadas a la hinca de tubería/microtúnel suelen ser del tipo hidroescudo, ofreciendo la posibilidad de instalar tubería de varios diámetros que van desde 250 a 3500 mm.

La instalación se realiza mediante empuje de la tubería desde el pozo de ataque o lanzamiento mediante un sistema de empuje hidráulico hasta alcanzar el pozo de recepción. La longitud de la tubería a instalar está condicionada por ciertos factores, principalmente diámetro a instalar, geometría del trazado, geología, diseño de la conducción, etc., siendo de uso extendido en los últimos años la longitud de 4,000 mm para diámetros iguales o mayores a 2,000 mm.

Al igual que en otras tecnologías, el uso de lodos bentoníticos juega un papel fundamental a la hora de mantener la estabilidad del frente de excavación y para reducir las fuerzas de fricción de mayor importancia y peso en relación con la fuerza de empuje total a emplear.

A diferencia del revestimiento por anillos de dovelas, en el caso de la hinca de tubería, el avance, en este caso, empuje, se realiza desde el pozo de lanzamiento para vencer la fuerza total generada por la fuerza en el frente de excavación y las fuerzas de fricción actuando sobre la conducción. Para no sobrepasar la capacidad resistente de la tubería es de práctica habitual instalar estaciones de empuje intermedias (estaciones intermedias). El espaciado entre estaciones suele estar entorno a los cien (100) metros.

Mediante el uso de esta tecnología se ha logrado ejecutar longitudes considerables que parecían inalcanzables por los condicionantes de la propia tecnología principalmente por el impacto de las fuerzas de fricción durante el empuje de la tubería en el terreno.

A modo de referencia, en el año 1994 se ejecutó la conducción submarina conocida como Europipe con un diámetro interior (ID) de 3,000 mm y cuya longitud alcanzó los 2,535 metros, si bien es cierto que no es propiamente un emisario submarino por definición, no deja de ser una conducción submarina ejecutada mediante la hinca de tubería y que sirve para entender las posibilidades de esta tecnología aplicada a la instalación de emisarios.

A partir de esa fecha el número de conducciones submarinas ejecutados mediante la hinca de tubería ha seguido creciendo hasta tal punto que en la última década y hasta el año 2022, se han ejecutado al menos otras cuatro (4) conducciones submarinas, tres (3) de ellas, emisarios con diámetros interiores igual o superior a 2,000 mm y cuyas longitudes rondan los 2,000 metros, listados cronológicamente a continuación según año de finalización.

Emisarios submarinos (Sea Outfall):

-

Sochi Black Sea Outfall (Rusia) – ID2000 mm y una longitud de 2,014 metros (2013).

-

Emergency Sea Outfall (Kuwait) – ID2200 mm y una longitud de 1,950 metros (2022).

-

Sorek II Sea Outfall (Israel) – ID2600 mm y una longitud de 2,023 metros (2022).

Conducción submarina de conexión (Landfall):

-

Altamira Landfall (México) – ID2600 mm y una longitud de 2,246 metros (2018).

Fases de perforación e instalación de tubería para emisario mediante HDD. Fuente: Herrenknecht

2.4. DIRECT PIPE – Instalación directa de tubería (Herrenknecht)

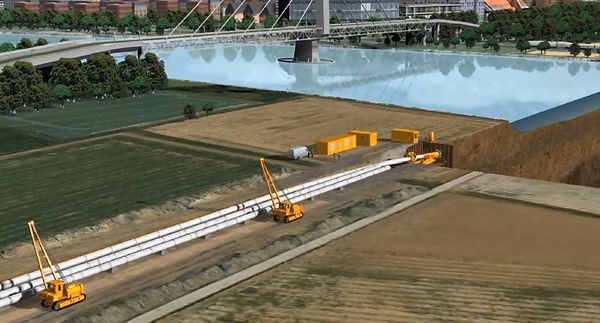

El método conocido como Direct Pipe nace de combinar las ventajas del microtúnel y del HDD para instalar la tubería producto en una sola fase al realizar la excavación e instalación de la tubería mediante empuje de forma simultánea permitiendo acelerar el proceso de instalación.

La excavación se realiza mediante tuneladora tipo hidroescudo (pipe jacking/microtunnel) a la que se conecta la tubería a instalar por secciones de longitud variable según la plataforma disponible en superficie pudiendo conectarse tramos de gran longitud reduciendo así el número de conexiones en superficie.

Todas las instalaciones necesarias para operar la tuneladora van alojadas en el interior de la tubería producto y se recuperan mediante tiro hacia atrás una vez alcanzado la posición final de excavación.

Este tipo de tecnología sin zanja no necesita de un pozo de lanzamiento profundo al disponerse cerca de la superficie ni requiere de pozo de recepción, por lo que es una alternativa perfecta para la ejecución de emisarios submarinos.

El rango de diámetros a instalar varía desde 800 a 1,500 mm pudiendo alcanzar grandes longitudes como lo demuestra el tramo más largo ejecutado actualmente, emisario submarino de 42 pulgadas ejecutado en Auckland (Nueva Zelanda) donde se alcanzaron 1,930 metros.

Instalación de tubería mediante Direct Pipe. Fuente: Herrenknecht

2.1.3. Tendido de tubería sobre el lecho marino

Otro método de instalación es el tendido de tubería sobre el lecho marino habitualmente empleado mar adentro como extensión de la conducción ya instalada por otros métodos comentados anteriormente y/o como método de instalación único en zonas con orografías de lecho marino complicadas o abruptas muy próximas a la costa.

Generalmente, el material más empleado en estos casos es la tubería de HDPE (acrónimo en inglés de polietileno de alta densidad), la instalación se realiza mediante el hundimiento de tramos de tubería que pueden alcanzar hasta 500 m de longitud, los diámetros de instalación habitualmente utilizados van desde los 1600 mm hasta un máximo de 2500 mm.

El método más utilizado para su instalación es el remolcado y posterior hundimiento.

La tubería con lastres y llena de aire se remolca flotando hasta la posición establecida para el hundimiento y colocación según diseño.

El método de fondeo, conocido como fondeo en forma de “S” se realiza mediante la inundación progresiva de la tubería proceso controlado mediante válvulas que permiten la entrada de agua en el extremo que se va a hundir y salida de aire por la brida ciega del otro extremo.

Método de fondeo en forma de “S” mediante inundación progresiva

A modo de minimizar y reducir los esfuerzos en la tubería durante la fase de hundimiento se suelen aplicar una fuerza axial al extremo libre en superficie para suavizar la curva en forma de “S” así como el uso de flotadores o dispositivos en la sección a hundir para buscar el mismo resultado de forma que se reduzcan los esfuerzos en la tubería y no se sobrepase en ningún momento la resistencia del material ni los límites de deformación permitidos.

Es necesario el uso de lastres, normalmente de hormigón armado, para mantener la conducción en su posición de diseño y evitar que flote o se mueva por las fuerzas hidrodinámicas del fondo del mar.

Además del tipo de instalación comentado anteriormente se pueden añadir otros métodos de instalación si bien es cierto que de menor uso como pueden ser la colocación de tubo a tubo sobre el fondo marino y mediante arrastre por fondo lanzando los tramos de tubería desde una rampa de lanzamiento generalmente instalada en la costa y mar adentro.

3. Ventajas microtúnel

-

Tecnología muy versátil adaptada a todo tipo de geología y apta en presencia de altas presiones freáticas.

-

Mayor seguridad frente a otras tecnologías.

-

Versatilidad en cuanto a diámetro y longitud de la conducción a instalar.

-

Menor impacto en superficie tanto en área de ocupación como en afección a otras instalaciones, servicios, etc.

-

Requiere de un menor volumen de excavación y por ende se reduce el volumen del material excavado a transportar.

-

Menor impacto medioambiental, de suma importancia en zonas sensibles y/o protegidas.

-

Independiente de las condiciones meteorológicas y las condiciones del mar.

-

Rapidez de instalación.

-

Ofrece una mejor protección de la conducción frente al oleaje, erosión y daños por arrastre al ser instalada bajo el lecho marino.

BIBLIOGRAFÍA

-

Marine Outfall Construction. Background, Techniques, and Case Studies by Robert Grace. ASCE Press – 2009.

-

Offshore meets Onshore: Trenchless solutions for pipeline landfalls - Michael Lubberger, Herrenknecht AG. October 2018.

-

Herrenknecht Sea Outfall References_Pipe Jacking - wet recovery.

-

HERRENKNECHT DIRECT PIPE® One-pass trenchless installation of pipelines in all geologies.

Páginas web:

herrenknecht.com

victoryepes.blogs.upv.es/2013/08/30/los-emisarios-submarinos/

trenchlesspedia.com